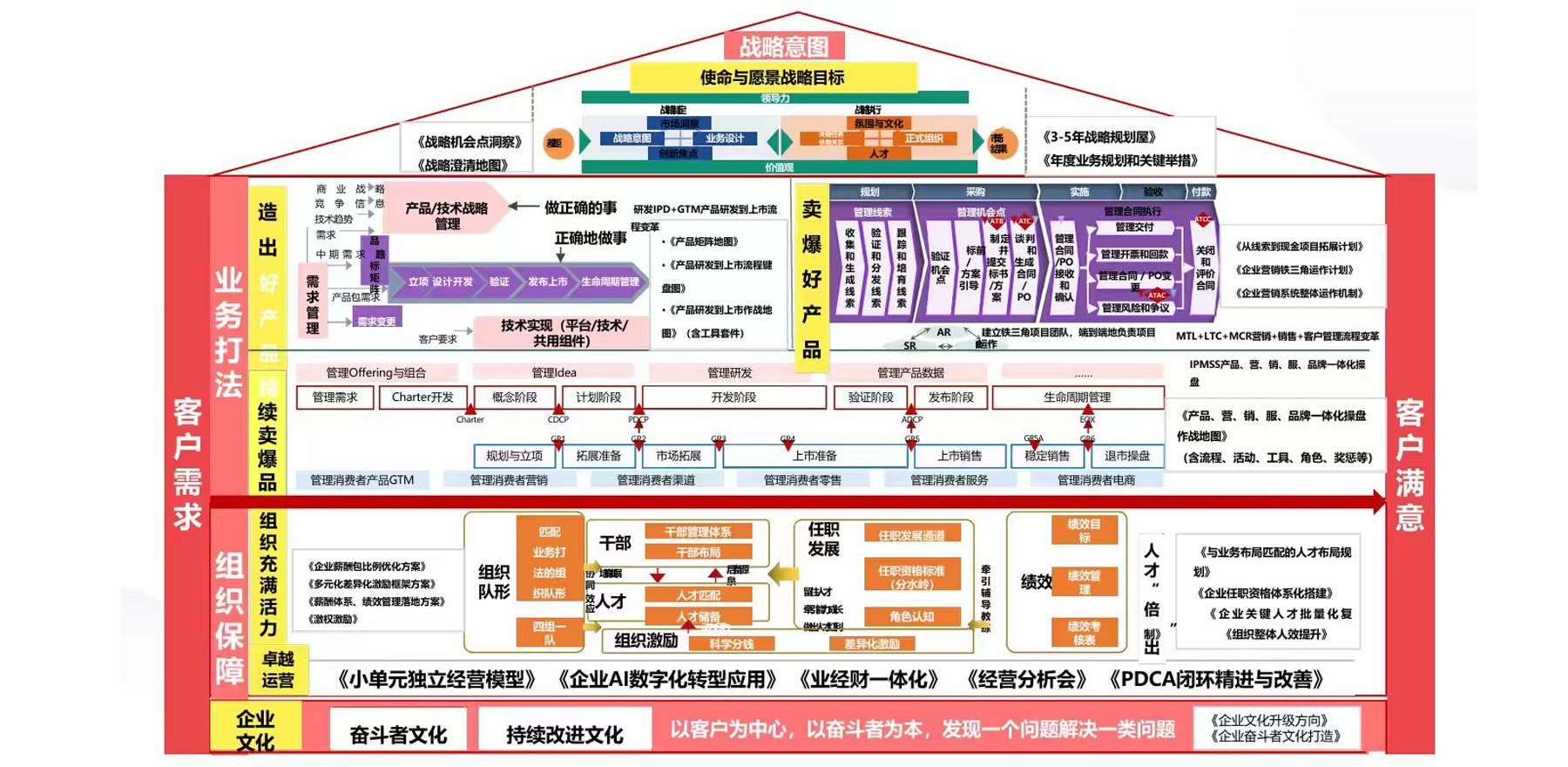

在智能制造与工业自动化的浪潮中,智能控制技术正逐步成为推动产业升级的核心驱动力。MATEGI(Modeling, Analysis, Training, Execution, Guidance, and Integration)作为一种系统化的方法论框架,近年来在理论研究层面获得了广泛关注。然而,如何将这一理论体系有效落地于实际的智能控制系统中,实现从“纸上谈兵”到“实战应用”的跨越,是当前工业界和学术界共同关注的关键课题。

MATEGI的核心理念在于通过建模(Modeling)建立对控制对象的精确数学描述,借助分析(Analysis)手段评估系统动态特性与稳定性边界,在此基础上引入训练(Training)机制优化控制策略,随后进入执行(Execution)阶段实施实时控制,并通过引导(Guidance)实现人机协同与决策支持,最终完成系统级集成(Integration),形成闭环、自适应的智能控制生态。这一流程看似逻辑清晰,但在实践中却面临诸多挑战。

首先,建模环节的精度与效率矛盾突出。传统物理建模依赖于对设备结构、材料属性和运行机理的深入理解,适用于静态或线性系统,但在面对复杂非线性、时变工况时往往难以捕捉真实动态。为此,MATEGI提倡融合数据驱动建模方法,如深度神经网络、高斯过程回归等,利用历史运行数据构建黑箱或灰箱模型。例如,在某大型钢铁企业的轧机控制系统中,团队采用LSTM网络结合第一性原理方程,构建了温度-压力耦合动态模型,显著提升了预测准确率。这表明,理论上的多模态建模思想必须依托高质量数据采集与边缘计算能力才能真正发挥作用。

其次,分析与训练的协同机制需打破“孤岛效应”。在多数企业中,系统分析与算法训练由不同部门负责,导致信息割裂、迭代缓慢。MATEGI强调两者的深度融合:通过灵敏度分析识别关键参数,指导强化学习算法的奖励函数设计;利用频域分析结果约束神经网络输出范围,提升训练稳定性。以某新能源汽车电驱系统的智能调速为例,工程师基于频响特性设定控制器带宽限制,并将其作为PPO(近端策略优化)算法的约束条件,成功避免了因过度激进控制导致的机械共振问题。这种“分析指导训练”的模式,正是MATEGI区别于传统试错法的重要特征。

进入执行阶段后,实时性与鲁棒性的平衡成为落地瓶颈。尽管仿真环境中控制策略表现优异,但现场干扰、传感器噪声和通信延迟等因素常使理想性能大打折扣。MATEGI建议采用分层架构:上层部署复杂AI模型进行态势感知与决策规划,下层保留经典PID或模糊控制器保障基础稳定性。某港口自动化集装箱起重机项目即采用了该方案,AI模块每500毫秒更新一次吊具摆角预测并下发补偿指令,而底层PLC仍以10毫秒周期执行传统防摇控制。实测数据显示,作业效率提升23%,同时故障率下降41%。这一案例验证了“智能叠加而非替代”的实施路径更具工程可行性。

更为关键的是引导机制的人因工程考量。智能系统不应追求完全自主,而应增强操作员的情境意识与干预能力。MATEGI中的“Guidance”不仅指可视化界面设计,更包括异常预警、操作建议生成和权限动态分配等功能。例如,在某化工厂反应釜控制系统中,当AI检测到潜在超温风险时,系统并非直接接管控制权,而是通过AR眼镜向现场工程师推送三维热力图与处置预案,并记录其响应行为用于后续模型微调。这种“人在回路”的设计理念,既保障了安全性,又促进了人机信任的建立。

最后,系统集成决定了MATEGI能否规模化推广。单一场景的成功不代表整体可用性。真正的落地需要打通OT与IT系统壁垒,实现从设备层、控制层到管理云平台的数据贯通。某家电制造企业构建了基于MATEGI的统一控制中枢,整合了SCADA、MES、ERP等系统接口,使得生产参数调整可自动触发能耗优化、排产计划更新等一系列连锁响应。这种跨系统联动的背后,是标准化通信协议(如OPC UA)、微服务架构与数字孪生平台的有力支撑。

综上所述,MATEGI并非一套孤立的技术工具,而是一种贯穿全生命周期的系统工程思维。其落地路径要求企业不仅要掌握先进算法,更要具备数据治理能力、跨学科协作机制和持续迭代的文化土壤。未来,随着边缘智能、联邦学习等技术的发展,MATEGI有望在更多复杂工业场景中实现“理论—实践”的无缝衔接,为智能控制注入可持续演进的内生动力。